託された技術で漕ぎ出す

兄弟の新たな航路

株式会社 ホクセイ製作所

代表取締役 北條 功治さん(右)常務取締役 北條 慎治さん(左)

父であり、現会長である穎三さんが創業したホクセイ製作所を、兄の功治さんと弟の慎治さんの二人で受け継ぐ。父の働く姿を間近に見ながら育ち、将来は製作所を継ぐことが自然と自分たちの使命と感じるようになったという。兄弟ともに新卒で入社し、父と力を合わせながら会社を成長させた。

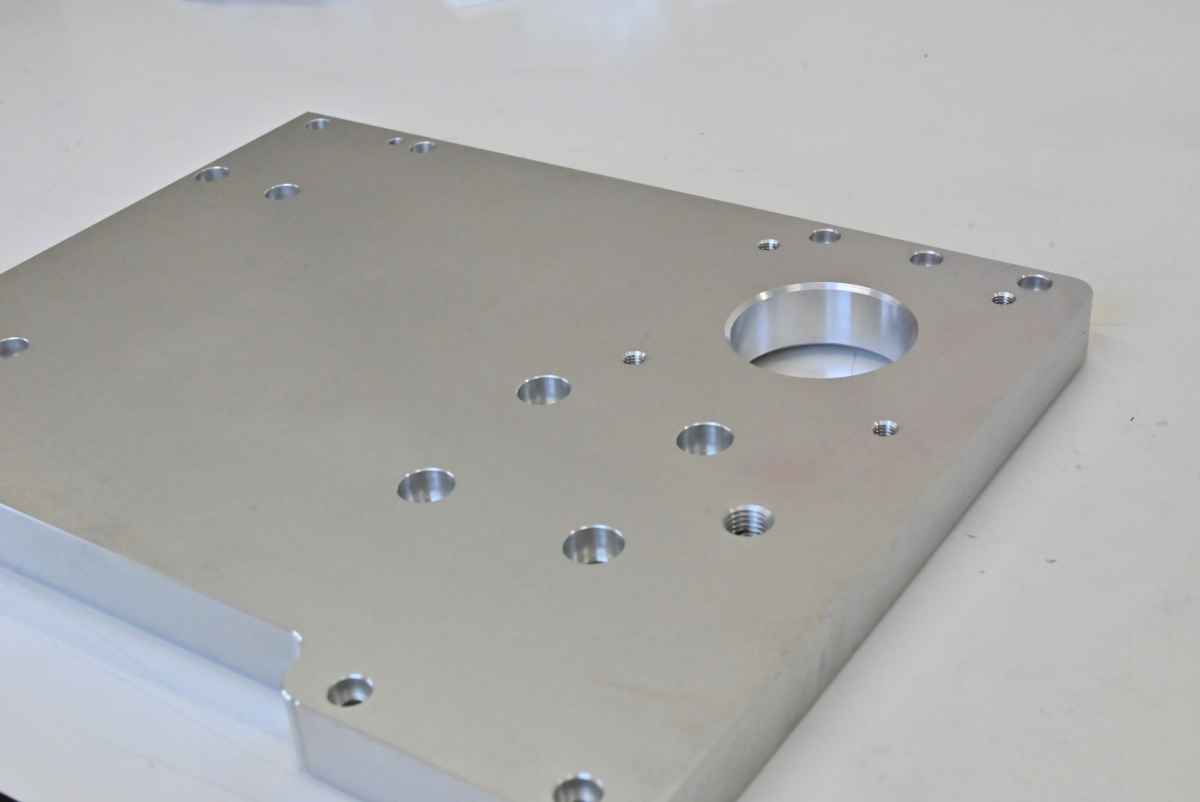

ホクセイ製作所は、大手メーカーが製造ラインで使用する金属部品の加工を得意とする。工場内には大型の工作機械が並び、ひとつの機械で小さなサイズから大型のものまでを製作することが可能。サイズを問わず多様な形状に素早く正確に対応できる技術力が強みだ。

Section 1時代の変化の中で

父から託されたバトン

「父の技術は神がかっています」。ホクセイ製作所を兄弟で切り盛りする功治さんと慎治さんはそう口を揃えて語る。昭和55年に父である穎三さんがたった1台の工作機械から製作所を立ち上げた。他所が真似できない「品質」と顧客のニーズに誰よりも早く応える「短納期」を掲げ、がむしゃらに働く父の姿は幼い頃からずっと目に焼き付いている。ホクセイ製作所は父の努力の結晶のようなもの。父のモノづくりの思いにどう応えていくのか。大事な製作所をいかに発展させていくのか。兄弟それぞれが新たなカラーを出しながら「次のホクセイ製作所」へ向けて漕ぎ出した。

主な事業は切削や穴あけなどの金属加工業。半導体製造ラインや航空機備品製造ラインを形成する部品が約8割を占める。京セラや川崎重工業など、主要取引先には大手メーカーが並び、その信頼は厚い。「当社は小物だけでなく最大2m×4mの大物まで対応できます。大物に対応できるところは少ないので、『他所でお願いしても断られたんですが、何とかなりませんか』という相談も多い」と話す慎治さん。工場内で目に飛び込んでくる製品は用途の想像がつかないものばかりだが、形状が0.1mmも違えば部品として機能しない。唯一の形を完璧につくる技術。それが父の穎三さんが磨き、二人の息子に継承されたホクセイ製作所の精神だ。

「寸法などが正しい数字に仕上がっても、いざ製造ラインで組み立てたとき、うまく嵌らないことがあります。数字だけでは判断できないようなモノづくりの世界なんです」。父が築いた技術には敬意しかない。しかし変化のスピードが急加速している今、その技術だけに過信し、進化を止めるとあっという間に置き去りにされる。功治さんと慎治さんは時代の変化を敏感に察知し、父にはない舵取りも必要だと感じている。

Section 23人の力を合わせ

メーカーとして第一歩を

新たな航路は、まず父とのコラボからはじまった。

「父は根っこからモノづくりが好きなんです。だからずっと自社製品をつくりたいという願望があったのだと思います。他所から『何でメーカーをやらへんの』と言われ、渋い顔をしていた父の顔が印象的でした」と話す功治さん。穎三さんが下請け金属加工に専念したのは安定した事業によって家族を支えることを優先したからだ。功治さんも慎治さんも父の家族への想いを知っていた。だからこそ仕事の傍らで父が趣味のように開発してきた面取り機にもっと光を当てたかった。

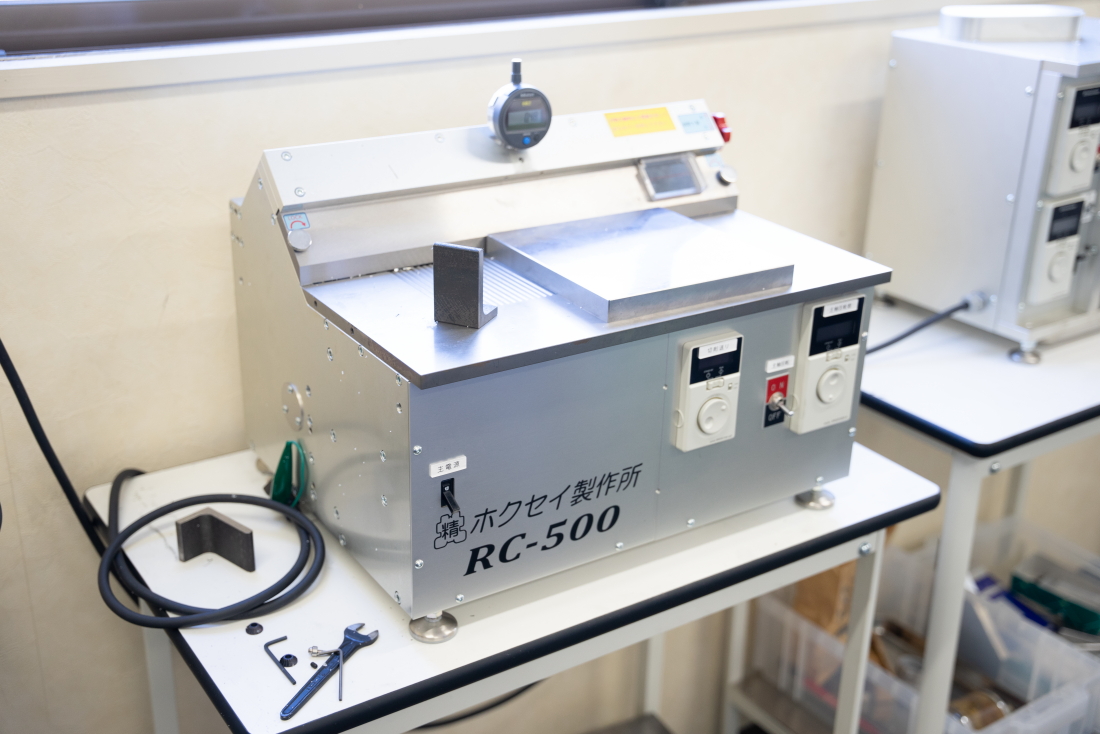

金属素材の角は非常に鋭利であるため、面取りが欠かせない。その作業はやすりで削るという地道なもの。労力がかかり、作業中に怪我をすることもある。穎三さんは「何でそんな面取り作業ができる機械がないんだ」と自らつくり始めた。そこに功治さんと慎治さんの新たな力が加わる。

「父が設計を行い、電気制御は業者に依頼していたのですが、小型化するにつれ業者との折り合いがつかなくなりました。そこで業者から引き継いだ資料を参考に見よう見まねで私がやるようになりました」と話す慎治さん。独学で電気制御を学び、父の面取り機に命を吹き込んだ。一方で兄の功治さんは管理業務や顧客交渉などの製造以外の面で奔走した。

そして生まれたのが「自動送り面取り機」だ。加工材を置くだけでカッターが自動で動き面取りを行ってくれる。安全性と利便性を兼ね備え、小型の加工材にも対応できる従来にない面取り機。金属素材業者が実機を見学すれば「こんなことができるなんて」と感嘆を漏らしてしまう。注文が徐々に増えていった。

「当初出来上がったのは加工材を手で動かして削るものでした。でも見学された方から『手で送ると擦り傷がつくんだよな。それがなかったらなあ…』と言われ、『なら作ってやろう』と自動送りに挑戦しました」。その言葉からは父譲りのモノづくり愛が伝わる。3人のカラーがうまく混じり合い、メーカーとしての一歩を踏むことに成功した。

Section 3デジタル化を推進し

業界の課題に向き合う

面取り機は加工業に新たな風を吹き込んだ。今後も発展していくためには「誰もやっていない」を開拓し続けていくしかない。その思いを強くした功治さんと慎治さんは、次に二人だけで新たな挑戦に着手した。それが3次元測定器の導入だ。

ホクセイ製作所が製造する金属加工部品には高い精度が求められる。製造ラインの一部になるため、もし不具合があれば製造がストップし大損失になるからだ。クライアントも厳しい目を持ち、必ず精度検査の結果を要求する。その検査はノギスなどを使って切削や穴あけ部分の距離、角度などを一つひとつ計測するというもの。熟練の技術者が地道にやるしかなかった。

「デジタルネイティブの若い世代からすると、ものすごくアナログな作業に見えると思います。この作業を嫌い、入社をやめようと考える人もいました」と慎治さん。これでは担い手がいなくなってしまう。デジタル化できるところは変えていかないと。二人の意見が一致した。

「3次元測定器は高額ですし、室温を一定に保つ必要があり空調の維持費がかかってしまいます。だから同じ業界で導入しているところはほとんど見かけない。クライアントからそこまでやってほしいという要望もない。でもそれがチャンスだと。他社に先駆けてやるからこそ意味があると思いました」と功治さん。展示会で自社の環境条件でも使用できるキーエンス製の測定器を見つけ、購入を決意した。

3次元測定器を用いれば、新人であろうが熟練工であろうが同じ測定結果を得られる。機械にかざすだけで測定データが3次元CADに取り組まれ、クライアントに提出可能だ。ただし機械のかざし方や利用状況によって誤差が生まれることもあるため、まだ検査ノウハウの確立をめざしている段階。デメリットもあるがノウハウを確立し浸透すれば作業効率が格段に上がる。担い手不足が進む業界を救う一手を見せたいと功治さんと慎治さんは意気込む。

Section 4父を超える道ではなく

自分たちにしかできない道をゆく

3次元測定器の導入に対して、父の穎三さんは何も言わなかったという。「経営のことはすべて任せてもらえています。そこは丸投げにしてくれているのでやりやすい」と慎治さん。穎三さんは二人を信頼し、製作所を託している。

功治さんは「父である会長は超えられません。面取り機もそうですが、設計的なひらめきがすごいんです。どうやって思いつくんだろうと感心します。それを正確に形にする技術もある。しかも現在81歳で、現役なんですから敵いません。でも、デジタルのことなど父が思いつかないものもあります。そこを私たちが取り組み、父が築いたものを時代に応じた形で発展させていきたいと考えています」と話す。

工場を見学させていただいた際、面取り機の開発に取り組む穎三さんの姿もあり、その真剣な表情に圧倒された。二人が話されていることがわかるような気がした。「父は自分がつくりたいものを形にしたいということが最優先で、それがモノづくりの原動力なんです。そこにはたぶん販売や顧客のことは入っていません。しかし、製品の良し悪しはユーザーが判断するもの。父がひらめいたアイデアをいかにユーザーが望む形で届けていくか。そこも自分たちに託されているものなのだと思います」と話す慎治さん。

穎三さんがユーザーの目線から離れて、尖ったモノをつくり始めると「これ、売れると思いますか」ときつく指摘するという。何を優先するかは違うかもしれないが、モノづくりへの真剣さは変わらない。3人の真剣な思いがぶつかり、うまく溶け合っていく。それがホクセイ製作所の次の道を切り拓いていくのだろう。

株式会社ホクセイ製作所

566-0055 大阪府摂津市新在家1丁目25番32号

TEL:06-6349-5851

URL:https://www.k-hokusei.jp/

切削

- 当社支援内容

- ものづくり補助金